TIG svetsning

Skriven av: Christian Karlsson

Lär dig mer om tig svets

Historik om tig svets

Svetsmetoden utvecklades i början av 1940-talet i USA för de svårsvetsade metallerna magnesium och aluminium och det var framför allt flygindustrin som drev på utvecklingen.

Till att börja med användes helium som skyddsgas men detta övergick till argon som är en billigare och i vissa avseenden en bättre skyddsgas. De första elektroderna gjordes av en grafit eller volfram men har med tiden utvecklats och fått bättre egenskaper tack vare de legerade volframmaterial som tagits fram. Skrapstart var i början den allmänna metoden för att tända ljusbågen, men på grund av risken för föroreningar i svetsgodset utvecklades HF-tändningen.

Lästips: Här kan du läsa om historiken kring tig svets, eller också kallad gasolframsvetsning - Källa: Wikipedia

Idag är TIG-svetsning helt accepterad som svetsmetod och väl utbredd, speciellt i USA. Tack vare sin många positiva egenskaper kommer TIG även i framtiden vara en viktig svetsmetod. Tidigt gick TIG-svetsning under namnet argonsvetsning men eftersom argon idag används till ett flertal svetsmetoder är argonsvetsning därför inte ett entydigt namn på en svetsmetod.

Från början användes TIG enbart till manuell svetsning men har med tiden utvecklats mot mekaniska och automatiska lösningar och är idag vanligt i robotar, rörskarvningsverktyg, tubinsvetsningsmaskiner och längdsvetsautomater för att nämna några exempel.

Tigsvetsning rör

Allmänt om TIG-svetsning

Tig svetsningens princip

Vid TIG-svetsning bildas en ljusbåge mellan en smältande elektrod och arbetsstycket. Elektrod, ljusbåge, smälta och eventuellt tillsatsmaterial skyddas mot inverkan av luft med hjälp av en kemiskt inaktiv skyddsgas, vanligen argon. Vanligast är att man använder likström med elektroden kopplad till minuspolen, men för lättmetaller används oftast växelström då den har oxiduppbrytande förmåga. Värmefördelningen vid likströmssvetsning fördelar sig så att cirka 70 % av värmen utvecklas vid pluspolen, varför man då väljer man normalt att koppla elektroden till minus och arbetsstycket till plus. Vid växelströmssvetsning fördelar sig värmen lika vid polerna, dvs 50 - 50 %.

Svetsning kan utföras genom enbart nedsmältning av svetsgodset men det är vanligare att tillsatsmaterial används, vilket ofta tillför legeringsämnen i svetsgodset och ger starkare svetsfogar. Tråden som inte är strömförande tillförs separat från sidan och tillskillnad från MIG-svetsning går det att styra proportionen av värme och tillsatsmaterial.

Det viktigt att änden på tråden hålls skyddad från luften så att den inte oxiderar och det bästa är att tråden förs in i kanten av smältbadet. Efter avslutad svetsning ska man före nästa start klippa bort den oxiderade änden så att onödiga föroreningar inte kommer in i smältbadet.

För att börja svetsa måste ljusbågen tändas, detta görs vanligen med en i strömkällan inbyggd HF-generator. Vid likströmssvetsning känner maskinen av när bågen har tänt och stänger då av HF-generatorn. Vid växelströmssvetsning slocknar ljusbågen varje gång strömmen har en nollgenomgång, därför måste HF-generatorn vara konstant inkopplad. HF-tändningen har den nackdelen att den kan störa radiokommunikation och elektronikutrustning, till exempel datorer, om dessa inte skyddas tillräckligt.

Ett annat sätt att starta är att skrapa elektroden mot arbetsstycket och lyfta så att tomgångsspänning tänder ljusbågen. Detta används på strömkällor utan HF (MMA). Skrapstart har den nackdelen att det kan överföras volfram till arbetsstycket.

Ett tredje sätt är så kallad Lift-Arc, där elektroden sätts mot arbetsstycket och en mycket låg, oskadlig ström flyter. När sedan elektroden lyfts tänds ljusbågen. Lift-Arc har ingen direkt nackdel.

Efter att svetsningen har kommit i gång ökas strömmen steglöst upp till det inställda värdet under en viss inställbar tid. Detta kallas för Slope-Up och det används för att svetsaren ska komma till läge med sin svetspistol. Det medför också att det inte blir en chockverkan på elektroden och att volfram sprutar över arbetsstycket. Slope-Up förlänger även livslängden på elektroden. När slopen är slut har det bildats ett smältbad och svetsningen kan starta. Svetsningen kan utföras med eller utan putsning av strömmen och den kan även behöva ändras under arbetets gång.

Vid avslut av svetsningen görs en nedtoning av strömmen steglöst ner till noll. Detta görs för att det inte ska bildas en krater vid avslutningen. När bågen har slocknat ska skyddsgasen efterspana en tid, beroende på strömstyrka och elektroddiameter, för att skydda smältan och elektroden från oxidation.

Tig svets ac dc

[h5]Svetsning med tig innebär att använda olika strömtyper för olika ändamål. I svetsvärlden representerar AC växelström och DC likström. Valet mellan AC och DC beror på det specifika materialet du behöver svetsa och vilken typ av svetsprocess som är mest lämplig för uppgiften.

När du arbetar med material som aluminium, kommer du vanligtvis att använda AC-ström. AC är idealiskt för att hantera aluminiumets egenskaper och för att skapa starka och hållbara svetsar i detta material.[/h5]

Varför använda TIG-metoden?

I jämförelse med andra metoder är den höga svetskvaliteten speciellt utmärkande för TIG. TIG används framförallt för svetsning av rostfritt och andra höglegerade stål samt för icke järnmetaller men det går egentligen att svetsa med alla material förutom zink.

Med så kallad fogberedning är TIG användbar på alla godstjocklekar, men har sitt största användningsområde i tunnare material. God kontroll av värmetillförsel till arbetsstycket medför att även små detaljer kan svetsas.

Metoden ger ett mycket rent svetsgods, där svetsarna blir mycket jämna och fint avrundade, vilket gör den mycket användbar där det visuella utseendet är viktigt och där det ställs höga krav på ytjämnhet.

TIG-svetsning är jämfört med MIG/MAG en långsam metod, speciellt på grövre material. Med kombination med andra metoder kan man dock uppnå en högre svetshastighet samtidigt som kvaliteten bibehålls.

Användningsområden och applikationer

TIG som svetsmetod används framför allt där det ställs stora krav på svetskvaliteten, exempel på branscher är kärnkrafts-, livsmedels-, flygplans- och offshoreindustrin.

Exempel på typiska applikationer för TIG-svetsning är skarvning av rör och insvetsning av rör i rörplattor.

TIG-svetsnings karaktärsdrag

- Hög svetskvalitet

- Mest lämplig för tunnväggiga material

- Allsidig metod, passar för många

- olika material

- Jämn och slät svets

- Inget sprut

- Goda toleranser

- Kan ibland svetsas utan tillsatsmaterial

- Ingen svetsrök

- Alla svetslägen

Tigsvetsning tillsatsmaterial

TIG-svetsningens delar och utrustning

Strömkällan

Det finns olika strömkällor för TIG-svetsning. Den enklaste man kan använda för manuell svetsning är en MMA-strömkälla som används med skrapstart. Den har en konstant ström som passar TIG-svetsning. Strömmen ska vara konstant och inte ändras när bågspänningen förändras.

Det finns också dubbelströmkällor som klarar både lik- och växelströmssvetsning.

MIG/MAG-strömkällor har konstant spänning och kan inte användas till TIG-svetsning.

TIG-brännare

TIG-brännaren består av ett brännarhuvud till vilket en kabel för svetsströmmen och en slang för skyddsgastillförseln är kopplad. Beroende på använd strömstyrka kyls elektrodhållaren med luft eller vatten. Används vatten finns då ytterligare slangar för detta. Det blir av naturliga skäl något otympligare med vattenkylning än luftkylning men fördelarna är trots detta större och det är av den anledningen vanligare med vattenkylning. Luftkylda brännare tål cirka 50-150 A medan vattenkylda klarar 250-600 A.

Elektroden sitter fast i en spännhylsa av koppar som överför strömmen till elektroden. Spännhylsan sitter fastklämd i en gaslins eller elektrodmunstycke. Runt denna sitter en gaskåpa för att rikta gasströmmen mot svetsen. För att sätta i elektroden och byta elektrod finns ett bakstycke som är tätat med en o-ring för att ingen luft skall läcka in. Mellan gaskåpan och elektrodhållaren sitter en tätningsring.

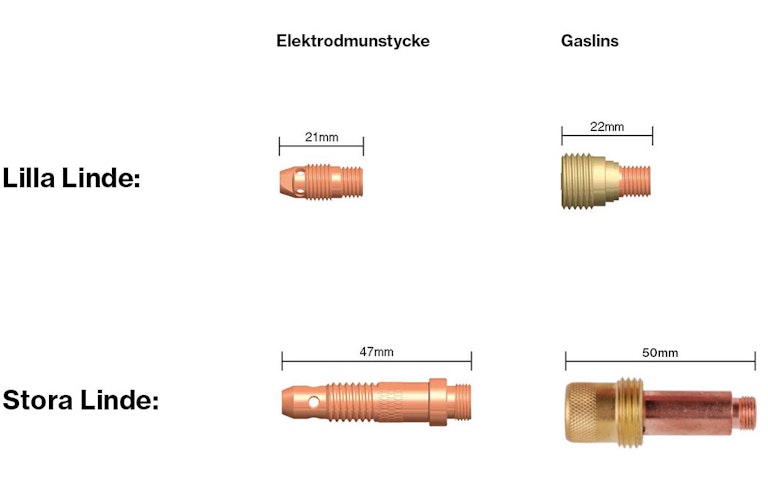

Svenska marknaden av TIG-brännare består till 90 % av två typer – Lilla och Stora Linde. Identifierng av vilket Lindesystem du har görs enklast genom att kontrollera längden på elektrodmunstycket eller gaslinsen.

Lilla Linde:

Elektrodmunstycke: 21 mm

Gaslins: 22 mm

Stora Linde:

Elektrodmunstycke: 47 mm

Gaslins: 50 mm

Lilla Lindesystemet

Lilla Lindesystemet består av modellerna 9 och 20 och dess motsvarigheter hos andra fabrikat.

Modell 9:

Luftkyld brännare på 125 A DC, lämplig för elektroder från 0,5 mm upp till 1,6 mm. 9 finns även med ventil för gasen, användning till maskiner som ej har HF, där man skraptänder elektroden. Brännaren heter då 9V.

Modell 20:

Vätskekyld brännare på 250 A DC, lämplig för elektroder från 0,5 mm upp till 3,2 mm. Modell 20 är storleksmässigt likvärdig med modell 9.

Stora Lindesystemet

Stora Lindesystemet består av modellerna 17, 18 och 26 och dess motsvarigheter hos andra fabrikat.

Modell 17:

Luftkyld brännare på 150 A DC, lämplig för elektroder 0,5 mm upp till 2,4 mm. 17 är den vanligaste brännaren på marknaden. Modell 17 finns med gasventil för maskiner utan HF, 17V.

Modell 26:

Luftkyld brännare på 250 A DC, lämplig för elektroder 0,5 mm upp till 4,0 mm. Modell 26 finns med gasventil för maskiner utan HF, 26V.

Modell 18:

Vätskekyld brännare på 350 A DC, lämplig för elektroder från 0,5 mm upp till 4,0 mm. Modell 18 är storleksmässigt likvärdig med modell 26.

Lilla och store linde

Gaskåpa

Gaskåpor finns i många olika storlekar och utföranden. Som regel väljs en gaskåpa vars innerdiameter är cirka 4 gånger elektroddiametern. Ju mindre diameter på gaskåpan desto större utsrömningshastighet av gasen. Detta är fördelaktigt i lokaler med hög hastighet på den omgivande luften, men eftersom gasstrålen blir smalare täcker den inte lika stor yta vilket kan vara till nackdel vid exempelvis varm svetsning. Större gaskåpa täcker större yta men kräver högre inställning av gasflödet.

Elektrod

Elektroden som används vid TIG-svetsning är gjord av volfram för att den inte ska smälta vid de temperaturen som förekommer vid processerna. Volframelektroderna har en smältpunkt vid 3410°C och har god ström- och värmeledningsförmåga. Elektroder för TIG-svetsning finns tillgängliga i ett antal typer och dimensioner och väljs efter den ström man använder. Som regel bör en så klen elektrod som möjligt användas för att erhålla en koncentrerad ljusbåge och därigenom mindre smältbad och djupare inträngning. Väljs en för grov elektrod för den använda strömmen fås en instabil ljusbåge.

Strömåtgång per mm godstjocklek:

- Koppar (Cu): 75-80 A

- Aluminium (Al): 40-50 A

- Rostfritt: 30-40 A

- Stål/låglegerat: 30-40 A

Skyddsgas

Vid svetsningen skall elektroden, smältbadet och den omgivande heta metallen skyddas mot luft. Det bildas oxider och nitrider som resulterar i en dålig svets om luften får tillträde. Även elektroden förstörs om den inte skyddas av en skyddsgas. Skyddsgasen har alltså till uppgift att tränga undan luften och dessutom vara kemiskt inaktiv. Dessa gaser kallas inerta gaser (ädelgaser). Två ädelgaser används inom TIG-svetsningen, argon (Ar) och helium (He).

Valet av skyddsgaser beror av många faktorer som till exempel materialtyp, materialtjocklek, svetsläge, energibehov, svetskostnader och arbetsmiljö. Gasen skall även fungera som ström och värmeledare och bör därför ha passande egenskaper. Gasen har också en kylande inverkan på elektrod och smälta.

Hur effektiv skyddsgasen är i skyddshänseende påverkas av många faktorer. Att fastställa ett lämpligt flöde måste göras från fall till fall. Målsättningen är så klart att använde ett så litet flöde som möjligt men som ändå ger ett tillräckligt skydd. Ett utgångsvärde att starta med är cirka 8-10 liter/minut vid normal svetsning. Vid varm svetsning behöver flödet ökas och vid kall kan det minskas.

Gaslins

Långt utstick på elektroden och stora gaskåpor kräver högre flöde. Om omständigheterna tillåter bör man använda sig av en gaslins. Gaslinsen riktar flödet på ett effektivt sätt och innebär att:

- Gasflödet kan minskas med cirka 50 %

- Elektrodutsticket kan ökas 15-20 mm, vilket gör det lättare att följa svetsförloppet och att komma åt i trånga utrymmen

- Risken för svetsfel på grund av drag minskar

Checklista för ett bra gasskydd:

- Rätt flöde

- Gasläckage

- Indiffusion av luft i gasslangar

- Rätt pistollutning

- Upptagning av fukt i slangarna under stillestånd

- Tillräckligt tryck i gasbehållaren

- För lång elektrodstickout

- Gaslins

- Vattenläckage i brännaren

- Drag i lokalen

Svetsparametrar

För att få ett tillfredställande utseende och optimal kvalitet på svetsen finns det en mängd svetsparametrar att justera. Nedan följer en lista på dessa parametrar och vilken effekt de har på svetsen.

Högre pulsström:

- Ökad penetration

- Ökad risk för undergods kl. 6

- Minskad risk för utebliven sammansmältning

Längre pulsström:

- Minskad penetration

- Ökad risk för utebliven sammansmältning

Längre pulstid:

- Ökad penetration

- Ökad risk för undergods kl. 6

- Minskad risk för utebliven sammansmältning

Kortare pulstid:

- Minskad penetration

- Minskad risk för undergods kl. 6

- Ökad risk för utebliven sammansmältning

Längre paustid:

- Minskad penetration

- Ökad risk för utebliven sammansmältning

Kortare paustid:

- Ökad penetration

- Ökad risk för undergods kl. 6

- Minskad risk för utebliven sammansmältning

Högre spänning:

- Mindre råge på svetsen

- Minskad risk för utebliven sammansmältning

Lägre spänning:

- Ökad råge på svetsen

Ökad trådmatningshastighet:

- Ökad råge på rotsidan

- Högre nedsmältningstal

- Minskad risk för undergods kl. 6

- Ökad risk för utebliven sammansmältning

Minskad trådmatningshastighet:

- Lägre nedsmältningstal

- Ökad risk för undergods kl. 6

- Minskad risk för utebliven sammansmältning

Högre svetshastighet:

- Minskad penetration

- Minskad råge på rotsidan

- Minskad risk för undergods kl. 6

- Ökad risk för utebliven sammansmältning

Lägre svetshastighet:

- Ökad penetration

- Ökad risk för undergods kl. 6